Станислав Львович Горобченко

КУРС ПРОГРАММЫ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ АРМАТУРНОГО ХОЗЯЙСТВА

2.2. Программа перерасчета регулирующих клапанов при помощи расчетных программ

ОБОСНОВАНИЕ

За время работы фабрики производится множество усовершенствований, модернизаций локальных установок клапанов и арматуры, отличающихся от заданных в проекте. Постоянные изменения ассортимента и граммажа бумаг, а так же переходы с одного вида бумаг на другой отрицательно сказываются на работе клапанов, рассчитанных на определенный вид выпускаемых бумаг. При этом не рассматриваются вопросы оптимизации работы клапанов с возможностью повышения надежности, в т.ч. метрологической надежности. Это может быть наиболее характерно для предприятий, выпускающих небольшие партии бумаг, где клапаны работают в условиях частых переходных режимов.

Как правило, модернизируется только оборудование, а арматура остается неизменной и заказы арматуры на замену производятся по спецификациям, не отражающим современных технических решений, закладываемых компаниями в новые образцы арматуры. Учитывая, что на многих предприятиях установлено множество клапанов METSO AUTOMATION (Neles, Jamesbury), существует возможность технического аудита арматуры и перерасчета ее параметров в соответствии с сегодняшним состоянием дел и планами по развитию предприятия. План работ по техническому аудиту клапанов и арматуры приведен ниже:

ПЛАН РАБОТЫ ПО ТЕХНИЧЕСКОМУ АУДИТУ КЛАПАНОВ И АРМАТУРЫ

1. Совместно со специалистами предприятия (технологи, КИП и механики) проводится анализ статистических данных контроля качества по всем технологическим потокам с целью выделения наиболее проблемных участков. Статистические данные предоставляются предприятием.

2. По результатам анализа проводится перерасчет клапанов по расчетной программе NELPROF на каждом из таких участков, с целью приведения их в соответствие с сегодняшними характеристиками и предоставляются варианты установки клапанов взамен установленных. Дополнительно проводится расчет эффективности работы клапанов в условиях частой смены граммажа, композиции и производительности. По результатам перерасчета представляется отчет.

3. По результатам проведенного анализа представляются предложения по совершенствованию наиболее критических клапанов, которые помогут устранить слабые места и повысить возможности регулирования процесса. Представляются предложения по повышению метрологической надежности и калибровке позиционирования регулирующих клапанов на более жесткие допуска по процессу.

4. Для анализа состояния установленных клапанов, проводится диагностика при помощи программы FIELD CARE. На основании снятых трендов будет получена полная картина состояния клапана, его работоспособности и подготовлены предложения по их замене, приобретению запчастей, а также рассчитан остаточный ресурс клапанов и арматуры.

5. На основе систематизации проведенного анализа разрабатывается программа повышения эффективности клапанного хозяйства, которая может быть использована в дальнейшем для планов технического перевооружения.

6. По результатам аудита поставляются новые клапаны взамен устаревших по программе обмена, которая подразумевает обмен устаревших клапанов на новые с использованием корпуса старого клапана. При этом возможно существенное уменьшение стоимости клапана.

2.3. Программа повышения точности регулирования

Точность регулирования, безусловно, является одним из наиболее важных показателей качества процесса и напрямую связано с качеством готовой продукции. Однако, когда требуется обосновать, почему нужно рассчитывать точность контуров и погрешности, а также, учитывая взаимосвязь между контурами, просчитать накопление ошибки и возможности их снижения уже на этапе проектирования, то решить эту задачу практически никто из специалистов по КИП, арматуре или технологов не имеют возможности. Тем более никто на предприятиях не сравнивает заданные погрешности по контурам с точностью, требуемой по технологическому процессу. Таким образом, выясняется, что при поставке оборудования в проектные решения закладываются исходные данные по оборудованию без просчета возможностей повышения точности процесса, и сам процесс на этапе проектирования, как правило, не оптимизируется по критерию снижения погрешности регулирования. В то же время, такие расчеты позволили бы уже на этапе проектирования выявить критические контуры регулирования и дать по ним более эффективные решения с повышением стабильности, точности и качества технологического процесса. В программе мы попытаемся обосновать необходимость проведения таких расчетов и оптимизации как уже действующего производства, так и при проектировании.

ПОЛОЖЕНИЯ ТЕОРИИ ТОЧНОСТИ ДЛЯ НЕПРЕРЫВНОГО ПРОЦЕССА ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ И БУМАГИ

Обычно, когда технологи говорят о процессе, то подчеркивается важность экспериментального опробывания, пилотных испытаний, накопления статистических данных по результатам первичной эксплуатации. Это важно потому, что при переходных условиях или, пока еще процесс не стабилизировался и не вышел на режим, говорить о возможности оптимизации не приходится. Для разрешения ситуации приходится рассматривать возможные погрешности на основе прошлого опыта. Например, по опыту выделяют критические контуры регулирования и оценивают их с точки зрения вероятности изменения и замены регулирующих органов на более точные. Для ЦБП проблема осложняется еще и тем, что сами контуры регулирования по критерию критичности могут быть связаны не только с качеством выходных характеристик, но и с поддержанием множества вспомогательных или дополнительных характеристик, например, косвенных. Также должны учитываться показатели надежности, долговечности и долговременной точности регулирования, которую по-другому можно назвать "метрологической надежностью".

В процессе производства целлюлозы, бумаги, как и других химических и гидромеханических процессов, действуют множество факторов. Сложность их взаимодействия приводит к традиционному взгляду, что оценить точность регулирования невозможно. Но есть ряд приборов и инструментов, которые позволяют перевести неопределенность, рождающуюся в процессе, в более структуризованные формы, как за счет автоматических анализаторов, так и специальных приборов. Например, при оценке полосчастости картона в поперечном направлении эффективно используются приборы типа SCANPRO. Благодаря математическому аппарату, заложенному в них, они разлагают спектр пульсаций в ряды Фурье, после чего появляется ясная возможность сравнивать их с пульсациями, задаваемыми конкретными узлами. Например, самые большие пульсации перед напорным ящиком могут задавать смесительные насосы, но в еще большей степени – напорные сортировки. А среди рассматриваемых узлов, задающих пульсации, могут выступать и вакуумные системы, и вибрация трубопроводов, и колебания валов и др. Говоря языком теории точности, в этом случае удается выделить из генеральной совокупности элементов смесь распределений и после их анализа в отдельности синтезировать общую картину точности по пульсациям.

Таким же образом можно рассматривать и более сложные процессы с множеством входных и выходных характеристик. Для этих целей все чаще должны использоваться средства САПР, синтезирующие различные сочетания накопления ошибок и погрешности в последовательном и параллельном проведении технологического процесса и оптимизирующие контуры регулирования по критерию минимальной погрешности заданных технологических параметров. Такой подход позволяет решать задачи синтеза размерных цепей допусков технологического процесса более совершенными средствами и оптимизировать их для конкретной постановки задачи.

Так, по результатам «размерного» анализа накопления погрешностей можно выделить критические контуры, с увеличивающимися звеньями и высоким передаточным отношением и оптимизировать их, предложив более точное исполнение клапана, с более совершенным приводом и позиционером. При проверке спецификации клапанов при проектировании технологической схемы критические участки выделяются и рассматриваются отдельно. Для них производится перерасчет с целью повышения точности и метрологической надежности. Для крупных предприятий ЦБП, где используются клапаны NELES, это эффективно еще и с точки зрения унификации и сервисного обслуживания. По мнению авторов, такой подход эффективен при рассмотрении проблемы точности в контексте надежности и коммерческий эффективности, например, при замене спецификации клапанов, предлагаемых компаниями, специализирующихся на какой-либо части технологического процесса (GL&V,KADANT-LAMORT, NOSS, LARIO ENERGY, KVAERNER и др.), так и отечественных производителей, способных выпускать бумагоделательные машины и оборудование для ЦБП (ПЕТРОЗАВОДСКМАШ, ДНЕПРОТЯЖБУММАШ, НОВОСИБИРСКЭНЕРГОМАШ и др.).

Говоря о традиционных способах устранения отклонений процесса, обычно приводят возможности системы автоматизации. Однако, это не всегда так. Если, например, погрешность выполнения задания регулирующим клапаном выше допуска, задаваемого системой автоматизации, то клапан не сможет выполнять задание в точности. Результатом станет, как большая колебательность процесса, так и неэффективная автоколебательная работа самого клапана.

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

Рассмотрим для начала основные определения, которые необходимы для рассмотрения процессов регулирования с точки зрения теории точности. Основными участками рассмотрения будут точность при проектировании технологических схем, контур регулирования и сам клапан в эксплуатации, измерении и контроле.

Выходные характеристики – это те показатели, которые обеспечивают необходимый уровень работоспособности, долговечности, надежности, ремонтопригодности, устойчивости и других критериев качества. Они отличаются от служебных или эксплуатационных характеристик, поскольку этот показатель шире и включает и негативные выходные характеристики, возникающие в процессе эксплуатации. Например, спектр частот и собственная виброактивность клапана могут быть названы только как выходная характеристика, поскольку ни служебной, ни эксплуатационной не являются.

Выходные характеристики – это допуск на параметры технологического процесса, зависящий от клапана, например, для клапана веса м2 – это допуск на вес м2. Для технологической схемы с участием клапанов и ограничениями на минимальное влияние других факторов – это может быть дополнительно и допуск на механические свойства бумаги. В этом случае необходимо рассмотреть другие контуры регулирования, вносящие свой вклад в формирование свойства. Например, зная влияние крахмала на свойства бумаги, можно рассмотреть, какие контуры регулирования влияют на процесс, и как погрешность регулирования выводит процесс за допустимые рамки, приводя либо к избыточности добавки химикатов, либо к ухудшению качества бумаги или обрывам. Для этих целей хорошо работает теория вкладов в теории точности. Также могут быть рассчитаны уравнения регрессии или найдены экстремумы свойств. Говоря языком химии, могут быть найдены участки допусков, максимально сочетающиеся с центром процесса, где свойства максимальны и эффективность регулирования наиболее высока и можно уйти от краев процесса, где погрешность высока, а качество выполнения химического процесса, реакции и др. минимально.

Функциональные параметры – это физико-химические параметры, которые оказывают влияние на выходные характеристики. Например, к числу выходных характеристик клапана могут быть отнесены секундный расход, давление, концентрация, работа на переходных режимах, потери на гидравлическое сопротивление. Функциональными параметрами клапана, обеспечивающими этот процесс, являются степень линеаризации, пропускная способность, угол открытия, динамический гистерезис, мертвая зона, мера отклонения от линейности и др.

Функциональные параметры могут быть регулируемыми или нерегулируемыми, а также невыявленными. Они обычно называются шумом. Регулируемые и измеряемые параметры для клапанов могут быть оценены при помощи «алмазной» диаграммы, показываемой программой диагностики FIELDCARE. Они реализуются при помощи сенсоров, установленных в позиционер.

Основные функциональные параметры – это те параметры, погрешности которых оказывают наибольшее влияние на погрешности выходных характеристик.

Исходные зависимости – это соотношения между функциональными параметрами и выходными характеристиками, получаемыми на основе опыта производства или подразумеваемыми и обычно задаваемые технологией. Именно они являются исходными для расчета допусков и прогнозирования погрешностей. Так, для анализа погрешностей контуров в системе массоподготовки бумагоделательной машины исходные зависимости определяются в целом материальным балансом.

Увеличивающие функциональные параметры – с их увеличением выходная характеристика увеличивается, уменьшающие – те, с увеличением которых выходная характеристика уменьшается. Примером увеличивающего звена является, например, узел разбавления, когда погрешность подачи осветленной воды на разбавление будет многократно увеличена на выходе из этого звена и проявится, например, в значительном перерасходе воды. Пример уменьшающего звена в ЦБП – сгуститель.

Здесь же важно показать, как появляется передаточное отношение (коэффициент усиления) – величина, указывающая направление и интенсивность влияния функционального параметра на выходную характеристику. С точки зрения системы автоматизации передаточное отношение может быть обозначено как коэффициент влияния или коэффициент чувствительности. Этот же параметр может косвенно указать на критический контур регулирования, где относительное передаточное отношение (передаточное отношение, отнесенное к математическому ожиданию) будет значительно больше или меньше 1.

Коэффициент точности – покажет соотношение между полем рассеяния и допуском при заданной или полученной по результатам контроля качества функции плотности вероятности. То, что поле рассеяния не равно допуску, легко видеть при сравнении данных контроля качества, вычислении истинного среднего значения величины, ее математического ожидания и допуска. В этом случае, повышение точности может позволить разделить допуска на несколько дополнительных, например, изменив сортность бумаги по граммажу или разбив на подсорта бумаги в рамках одного сорта. При этом можно получить значительно более эффективное качество выполнения процесса и маркетинговые преимущества. Если параметров несколько, то поле рассеяния легко видно на диаграмме допусков. Когда измеренное качество появляется в виде поля и не обязательно занимает равномерно все поле допусков, а может сосредотачиваться на одном из углов диаграммы. В этом случае технологу следует задуматься, куда и почему «плывет» процесс, отдаляясь от своего центра, заданного допусками. Примерно так определяет точность выполнения процесса компания STORA ENSO ANYALANKOSKI, Финляндия, где задана целевая область диаграммы – вес м2 – разрывная длина и результаты измерений он-лайн демонстрируют изменение качества в процессе. Эти данные используют для регулирования контуров, ответственных за ту часть процесса, которая вносит наибольший вклад в формирование показателя веса м2 и разрывной длины.

Чтобы получить данные и уметь уже на стадии проектирования смоделировать точность, необходимо провести оценку точности. Оценка точности может состоять из двух этапов:

– расчет допусков по результатам расчета погрешностей, задаваемых производителем регулирующих клапанов;

– сравнение с результатами опытной эксплуатации и параметрами технологического процесса, его допусками;

– выявление критических участков по результатам сравнения.

Оценка точности предполагает и риски, например, вероятность отвергнуть правильное решение (риск 1 рода) и вероятность принять неправильное решение (риск 2 рода). Для оценки риска 1 рода, используют критерий значимости, задаваемый по следующим значениям – а=0,05; 0,01; 0,0027. Чем ниже значение «а», тем выше точность.

Тем не менее, следует учесть, что слишком высокое повышение точности может привести к сбоям. Так, например, задание слишком малого отклонения для целей регулирования может привести к накоплению ошибки ПИД регулятора и самопроизвольному отключению цифрового позиционера.

РАСЧЕТНЫЕ ЗАДАЧИ ТОЧНОСТИ КОНТУРОВ РЕГУЛИРОВАНИЯ ПРИ ПРОЕКТИРОВАНИИ ТЕХНОЛОГИЧЕСКИХ СХЕМ ЦБП

Уравнения материального баланса, дающие основные расчетные характеристики технологического процесса, не учитывают погрешностей регулирования процесса, взаимного влияния сопряженных контуров, накопления ошибки и др. В то же время, эти погрешности влияют на точность процесса, качество конечного и промежуточных продуктов, затраты энергии, трудности с компенсацией погрешностей средствами системы автоматизации. В точных процессах и критических контурах регулирования эти проблемы могут оказаться весьма существенными. В целом можно сказать, что нестабильность процесса может снизить показатели совершенства технологического процесса или производительности до 10%.

В то же время технологический регламент, рассчитываемый по условиям материального баланса, задает, как правило, значительно больший возможный допуск на процесс, чтобы поле рассеяния параметров оказалось внутри допуска. Но именно благодаря этому создается возможность оптимизации.

Учитывая многообразие связей между параметрами в ходе реализации технологического процесса, статистические выходные характеристики могут подсказать и наличие неучтенных факторов. А после анализа таких параметров можно будет задавать такой параметр, и установить измерительный контур регулирования для осуществления этого параметра. Так, вместе с уравнениями материального баланса желательно учитывать и погрешности параметров технологического процесса – например, давления, уровня вакуума, концентрации, пульсаций расхода на сами показатели материального баланса. Трудности состоят в том, что иногда параметры и выходные характеристики формируются в ходе технологического процесса и не могут быть проконтролированы и заданы изначально. Сюда же относится и проблема нелинейности исходных зависимостей, что может обусловить недопустимость их линеаризации.

В целом, задача расчета погрешностей контуров регулирования сводится к следующей схеме:

1. Аудит технологической схемы, сбор расчетных данных по процессу и расчет погрешностей по контурам регулирования. При наличии устоявшейся технологической схемы и вышедшего на режим технологического процесса снятие при помощи программы FIELD CARE показателей процесса и алмазной диаграммы. Установление трендов процесса.

2. Анализ технологической схемы с учетом данных п.1. Анализ, расчет и прогнозирование погрешностей элементов входной и выходной информации, характеристики их распределений и зависимостей между ними. Выделение быстродействующих возмущений, например, колебаний параметров процесса и медленнодействующих факторов (зарастание, износ и др.). Расчет точности технологического процесса на различных этапах жизни контура регулирования. Расчет точности контура регулирования при различной заданной производительности и др. Расчет точности, как по одному доминирующему фактору, так и по нескольким.

3. Совершенствование технологической схемы на основе расчета погрешностей по процессу и накопления критических ошибок в процессе. Выделение критических контуров регулирования. Замена клапанов на более совершенные, с учетом анализа и синтеза точности.

Примером может стать расчет в программе NELPROF клапана веса м2. Так, задавая основную среду, входные параметры, и рассчитывая процесс при минимальных отклонениях концентрации, можно получить весьма существенные отклонения в весе м2 на конце бумагоделательной машины. Пример расчета по отклонениям процесса приведен ниже.

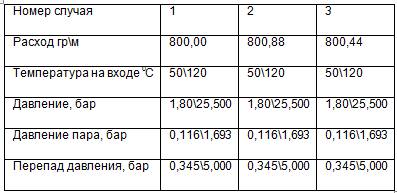

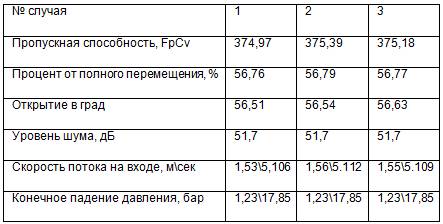

Пример. На сегодняшний день приборы измерения веса м2 бумаги обладают чувствительностью +-0,2%. Для выбора клапана необходим ряд данных с бумагоделательной машины: производительность, вес м2, размер привода, скорость машины, концентрация массы, особенности линии подачи сырья, параметры падения давления и, конечно, сорт бумаги. По программе Nelprof, разработанной компанией Metso automation, рассчитывается клапан, оптимально подходящий для данных условий. Пример в табл. 2.3.1. демонстрируется выбор клапана R- серии DN200. Случай 1 дает положение клапана при данных параметрах процесса. Случаи 2 и 3 показывают изменения скорости потока, вызванные изменением положения открытия клапана: 1 шаг для случая 2 и ½ шага для случая 3. Отметим, что NelesACE позволяет регулировать с точностью до +-0,014% около точки установки посредством полных шагов (импульсов) и до +-0,007% – полушагами. Таким образом, точность регулирования может быть повышена почти в 30 раз по отношению к первоначально заданной погрешности регулирования.

Табл. 2.3.1. Данные о процессе

Табл. 2.3.2. Характеристика процесса

Табл. 2.3.3. Расчетные параметры работы

Тем не менее факторы, которые необходимо учесть, весьма многообразны. Это и количество, и возможность связи между входными и выходными характеристиками, и степень определенности задачи. В этом случае выделяют доминирующие факторы и шум; линейные и нелинейные задачи и возможность линеаризации; случайность и неслучайность изменения функциональных и выходных характеристик и возможность задания математического аппарата. Примером может стать расчет для устранения перерегулирования в клапане веса м2 при переходе с одного сорта бумаги на другой. Параллельность и последовательность процесса также во многом определяют степень и скорость накопления ошибки. Результатом выделения последовательных связей может стать расчет погрешности, проходящей через все узлы сопряженных «танцующих» контуров регулирования. Для параллельно соединенных элементов – амплитудное накопление погрешности при сложении пульсаций характеристик каждого из них.

КЛАССИФИКАЦИЯ РАСЧЕТНЫХ ЗАДАЧ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ

1. Расчет предельно допустимых верхних и нижних отклонений

Расчет предельно допустимых верхних и нижних отклонений позволяет рассчитать допуски контура регулирования и допуски на процесс. Выделяются критические отклонения выходных характеристик, с которыми не должны совпадать рабочие выходные характеристики. Например, пульсации смесительного насоса, сложенные с пульсациями давления от напорных характеристик, не должны совпадать, поскольку при этом при их сложении на сеточной части образуются светлые поперечные полосы и промои волокна, а бумага будет иметь ослабленные поперечные сечения с низкими значениями по отношению к заданному весу м2 и, соответственно, ослабленные механические свойства самой бумаги.

Другим примером может стать критическое накопление погрешности с выходом выходной характеристики за пределы допуска. Это может быть работа клапана на верхнем пределе перепада давлений, за которым происходит критическое изменение характеристики регулирования из-за попадания в кавитационную область. При большой погрешности измерения попадание в эту область будет невыявленным и частым, что приведет к появлению дополнительных возмущений в процессе. Еще одним примером будет контур регулирования осветленной воды в связи с весом м2. Говорят специалисты KRUGER WAYGAMATIK, Канада:

«Комбинат имеет следующие показатели:

– Новая бумагоделательная машина для выпуска легкомелованных видов бумаг.

– Коммуникации, основанные на HART протоколе.

– Основная система управления – Metso DNA

– Основное обеспечение – Metso Automation, (регулирующие и отсечные клапаны, датчики концентрации и анализаторы), АВВ – датчики температуры, давления и расхода, Е+Н – расходомеры, Vega – регуляторы давления, Rosemount (управление температурой и давлением от HART DTM).

Устранение малых вариаций отмечалось при отклонении от заданного перемещения на клапане подачи осветленной воды. Отклонение до 0,8% обычно не так важно, но в этом случае оно имело очень большой эффект на вес м2 бумаги. После регулирования, установки цифрового позиционера с возможностью самодиагностики и увеличения надежности измерений, отклонение перемещения от заданного было уменьшено до 0,3% и вариации веса м2 были соответственно уменьшены. Сейчас значение тревожного сигнала при отклонении перемещения от заданного для этого клапана установлено на величине не более 0,3%.»

2. Расчет систематических погрешностей выходных характеристик, обусловленных применяемыми узлами бумагоделательного оборудования.

3. Задачи синтеза точности. По найденным или заданным из опыта, аналогии или по техническим требованиям значениям предельных отклонений выходных характеристик проводится расчет необходимых предельных верхних и нижних отклонений и, следовательно, допусков входной информации. Такая задача наиболее характерна при проектировании контуров регулирования.

4. Задача анализа точности по значениям предельных отклонений показателей входной информации; прогноз значений возможных предельных отклонений или полей рассеяния выходных характеристик.

5. Задача отстройки от критических состояний. Это расчет необходимых малых отклонений входных характеристик для отстройки выходных характеристик на заданную величину от нежелательного уровня или критических состояний. Задачами являются, как отстройка от резонанса амплитуд пульсаций концентрации, давления и др., снижение виброактивности самого клапана, удерживание показателей бумаги, например, веса м2 в характерных более жестких допусках с выделением подсортов бумаги. Сюда же относится и задача доводки средних значений выходных характеристик до определенного уровня без изменения номинальных значений входных параметров. Одной из них может быть нахождение критических состояний процесса, при которых регулирующие клапаны выходят за пределы наиболее эффективного диапазона регулирования (50-70%). На языке теории вероятности такие задачи называются «задачами преднамеренного смещения распределений».

6. Расчет погрешностей выходной информации, обусловленной действием отклонений внешних возмущений от заданного уровня. Как правило, эти задачи относятся к возмущениям, возникающим в процессе эксплуатации оборудования. Вполне правомерно, чтобы при решении задач анализа и синтеза точности принималось во внимание влияние внешних возмущений, износа и старения еще на стадии проектирования изделия. Для клапанов, установленных на определенной технологической линии, эта задача означает найти такое сочетание погрешностей, при которых процесс выходит за пределы допусков.

Для решения этих задач должны быть решены дополнительные задачи:

– Отбор и ранжирование функциональных параметров, выявление взаимосвязей между ними, формирование исходных зависимостей. Для бумагоделательной машины и участка массоподготовки ими может быть в основном уравнение материального баланса.

– Установление законов распределения функциональных параметров и выходных характеристик.

– Определение оценок, ошибок и доверительных интервалов показателей, полученных экспериментально.

– Оптимизация допусков. Нахождение экстремума, максимума – минимума выходной характеристики или параметра технологического процесса. Практические результаты – это получение таких значений предельных отклонений, которые обеспечивают минимальную величину поля рассеяния, определяют коэффициент относительного рассеяния и относительной асимметрии выходной характеристики.

Кроме того, должен быть выбран метод оценки точности. Для предприятий ЦБП, очевидно, наиболее эффективны экспериментальные методы. Из них наиболее эффективен метод регрессий по результатам активного или пассивного экспериментов. В случае установившегося производства может быть обследована выборка качественных показателей достаточно большого объема. Измеряются значения выходных характеристик, входных параметров и внешних возмущений. Затем определяются статистические характеристики, функции плотности вероятности и законы распределения, коэффициенты корреляции между входными параметрами и выходными характеристиками. Далее определяются комплексы показателей для внешних возмущений и их связей между собой и с выходными характеристиками. Зная модели плотности вероятности, можно определить поля рассеяния, верхние, нижние отклонения, коэффициенты относительного рассеяния, коэффициенты относительной асимметрии. Имея набор перечисленных величин, конструируются формулы для расчета точности.

В жизни метод может выглядеть следующим образом. От отдела качества получают статистические данные по процессу. Альтернативно данные можно получить из диаграмм процесса из системы автоматизации. Рассчитываются дисперсии и определяются отклонения. Данные сравниваются с дисперсиями по процессу. Выделяются критические участки процесса, вносящие максимальный вклад в дисперсию. Производится анализ по контурам. На основе анализа принимается решение о замене существующих и внедрении наиболее точных контуров регулирования. Рассчитывается эффективность через ужесточение допусков на процесс, снижение норм расхода и экономическая эффективность в целом.

Все методы в полном объеме реализуются только на компьютере. Построенные при помощи указанных методов обобщенные модели распределения особенно удобны при выполнении автоматического регулирования процессов с меняющимися законами распределения и, очевидно, могут быть вложены в виде дополнительного программного обеспечения в систему автоматизации.

Кроме этого, в ходе выполнения технологического процесса и периодических поднастроек, исходные заданные значения регулирования могут искажаться. В этом случае включение программы (например, NELPROF) в систему автоматического регулирования с постоянным пересчетом клапанов на текущее значение технологического процесса будет четче выдавать общую картину диапазона регулирования и показывать места выхода текущих характеристик за пределы диапазона регулирования клапана. В частности, такие задачи наиболее характерны при частой смене производительности.

Исходные заданные значения регулирования искажаются и из-за расширения погрешностей регулирования и\или из-за износа самого клапана. В качестве примера можно привести последовательность выявления проблемы точности, как в процессе, так и в самом клапане веса м2. Пусть контролируемым параметром будет вес м2 рулона. После отладки процесса берется выборка рулонов, и оцениваются результаты измерения веса м2 каждого рулонов. Получаем выборку. Спустя заданное время проводим эту процедуру второй раз. Результаты измерений смешиваются, и каждому значению присваивается ранг. Вычисляются суммы рангов для каждой из выборок, определяются значения критерия Уилкоксона и сравниваются со значениями для риска 1-го рода. Выявляется разница. Если она существенна, что это означает, что необходимо вмешаться в процесс, т.к. что-то в распределении веса м2 рулонов изменилось, хотя брак еще не появился. Произведя еще вычисления, можно установить, что именно изменилось, в какой из характеристик процесса нарастает опасная тенденция. Ими может быть уровень настройки, о чем можно судить по изменению среднего арифметического, разброс значений, т.е. точность отслеживания веса м2, о чем можно судить по изменению дисперсии.