Станислав Львович Горобченко

КУРС ПРОГРАММЫ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ АРМАТУРНОГО ХОЗЯЙСТВА

Исполнительным механизмом служит рециркуляционный насос с регулирующим клапаном (или регулируемым электроприводом), являющийся апериодическим звеном с постоянной времени примерно 3-5 сек, устанавливаемой преднамеренно для исключения резких изменений суммы расходов Q.

5. Контур регулирования расхода воды через котлы

Контур включает в себя регулирующий клапан с нелинейной функцией, определяющей расход в зависимости от угла открытия и перепада давления на его входе и выходе, определяемой из паспортных характеристик, а также функцией интегрирования угла открытия по управляющему воздействию. Как правило, длительность полного открытия клапана составляет примерно 63 сек, т.е. постоянная времени составляет примерно 20 сек. Именно эта постоянная является определяющей и учитывается при построении системы регулирования. Для обеспечения устойчивости и исключения колебательности внешнего контура необходимо встраивать внутренний контур регулирования угла открытия клапана со своей передаточной функцией Фрег.

Из анализа следует, что все объекты локальных контуров связаны между собой и являются нелинейными, а постоянные времени передаточных функций некоторых из них определяются собственными постоянными времени исполнительных механизмов.

Зачастую трудно определить прямые показатели состояния теплопотребляющих объектов, пригодных для задачи регулирования выходных показателей регулирования ТЭС. Тем не менее, можно принять, что наиболее приемлемым способом регулирования будет упреждающее изменение выходных показателей ТЭС.

Обычно для регулирования применяют изменение числа включенных горелок, котлов, сетевых насосов. Вследствие нелинейности объекта регулирования и значительных постоянных времени апериодических звеньев такой способ на практике реализуется с помощью режимных карт и температурных графиков, составленных на основе опыта многолетней эксплуатации.

6. Контур регулирования температуры сетевой воды

При построении САУ температуры сетевой воды используется проверенный практикой способ управления – задание на температуру формируется по основному возмущающему воздействию Твозм и линеаризованному температурному графику, заложенному в АСУ ТП.

7. Контур регулирования давления воды в напорном трубопроводе

Контур предназначен для стабилизации напора Нс независимо от расхода в теплопотребляющем агрегате, температуры или других характеристик. При этом необходима стабилизация перепада давления в напорном и обратном трубопроводе, но давление в обратном трубопроводе стабилизируется самостоятельным контуром регулирования, поэтому, с целью исключения колебательности, целесообразно осуществлять регулирование по величине Нс.

В процессе работы ТЭС формируется практически стационарный процесс с медленно изменяющимися характеристиками, поэтому требование быстродействия пока не учитывается (за исключением устройств аварийной отсечки). Инструкциями по эксплуатации рекомендуется плавное, пошаговое воздействие на регулируемые показатели с визуальным контролем результатов. Это обусловлено как динамическими качествами запорно-регулирующей арматуры, полное время изменения состояния которой по критерию «открыто-закрыто» составляет десятки секунд, так и порядком ввода в работу насосного оборудования – пуск на закрытую задвижку и последующее ее открытие.

К контурам и системе регулирования в целом дополнительно предъявляются следующие требования:

– Отработка управляющих и возмущающих воздействий без перерегулирования и отсутствия колебаний или при быстром их затухании.

– Окончание колебательного процесса с установлением новых заданных показателей за время, удобное для визуального контроля (до 5 мин).

В этих условиях передаточной функцией обычно выбирают для регуляторов всех контуров регулирования пропорционально-интегрирующее или интегрирующее звено, с предпочтением интегрирующему звену, поскольку нет необходимости в компенсации постоянных времени объекта регулирования. Регулирование без статической ошибки является важным условием функционирования теплопотребляющих агрегатов. При наладке регуляторов и выборе параметров регуляторов ориентируются на наибольшую постоянную времени объекта в контуре регулирования.

ПОРЯДОК ВЫБОРА КЛАПАНОВ NELES JAMESBURY

Выбор клапанов основывается на анализе критических контуров регулирования в соответствии с технологической схемой и проводится в следующей последовательности:

1. По результатам анализа технологической схемы выделяются контуры, где небольшие изменения параметров на входе приводят к непропорционально большому или малому изменению параметров на выходе. Эти контуры рассматриваются отдельно, и для них производится специальный выбор клапанов, способных работать в таких условиях.

2. Клапаны для этих контуров рассчитываются по специализированной программе расчета NELPROF.

3. Далее проводится их оптимизация для конкретных контуров регулирования в соответствии с особенностями работы контура и заданием от системы АСУ ТП.

4. Важное значение в повышении точности регулирования в настоящее время играют смарт позиционеры. Однако, их внедрение на предприятиях отрасли недостаточно. Причины этого рассмотрены в блок-вставке.

БЛОК-ВСТАВКА

ТИПОВЫЕ ПРИЧИНЫ ПЛОХОЙ РАБОТОСПОСОБНОСТИ ПОЗИЦИОНЕРОВ НА ПРЕДПРИЯТИЯХ РФ

Механические\электрические дефекты, указанные в инструкции.

1. Изменение контрольной точки положения клапана не влияет на положение привода

1.1. слишком низкое давление питания

1.2. золотник заедает

1.3. неправильные параметры настройки

1.4. привод и\или клапан заклинивает

1.5. провода сигнала подсоединены неправильно, на дисплее нет значения

1.6. платы управления повреждены

1.7. не проведены калибровка и настройка

1.8. контроллер работает в ручном режиме

1.9. блок предварительного регулирования неисправен

1.10. контроллер находится в режиме защиты от сбоев.

2. Привод переходит в крайнее положение при незначительном изменении входного сигнала

2.1. пневмотрубки между контроллером и приводом неправильно соединены

2.2. неправильно установлены параметры PFR и ROT

3. Неточное положение

3.1. узел золотника загрязнился

3.2. слишком высокая нагрузка привода

3.3. давление питания слишком низкое

3.4. сенсоры давления или золотник повреждены

3.5. протечка привода

4. Режим автоколебания или замедленное реагирование

4.1. измените параметр PEFR

4.2. узел золотника загрязнился

4.3. диаметр пневмотрубки слишком мал или загрязнен воздушный фильтр

4.4. клапан заклинивает

4.5. проверьте, нет ли протечки у трубок между контроллером и приводом

4.6. проверьте, нет ли протечки в винтах ограничения хода привода

5. Ошибка при калибровке хода клапана

5.1. контроллер работает в ручном режиме (MAN)

5.2. проверьте, что соединение оси выравнено по указателю

5.3. неправильно установлены параметры PFR и ROT

5.4. привод и клапан не двигается или заел в ходе калибровки

5.5. слишком низкое давление питания

5.6. узел золотника загрязнился.

6. Типичные причины плохой работоспособности цифровых позиционеров Метсо на предприятиях отрасли в РФ.

6.1. Недостаточное качество воздуха по влажности, загрязненности маслами, запыленностью, наличию в воздухе абразивных частиц, наличие коррозионной среды в воздухе, способствующее окислению.

6.2. Неправильная калибровка и связанные с этим проблемы закрытия клапана при сбое позиционера. Например, в ходе анализа работы позиционеров на ряде предприятий, была обнаружена следующая ситуация: Позиционер ND9000 накапливал ошибки во внутренней памяти и при переполнении количества ошибок просто останавливал свою работу, перекрывая поток среды.

6.3. Нестабильность регулирования и плавание коэффициентов усиления из-за недостаточной настройки позиционеров и качества обслуживания.

6.4. Плавание давления в сети инструментального воздуха, превышение или понижение допустимого уровня давления для работы позиционера.

6.5. Пробой электронных плат в связи с наличием сернистых соединений в воздухе, осаждения на электронных компонентах и их разъедания.

6.6. Неудовлетворительное качество трубопроводов КИП и А, в частности использование обычных трубопроводов из углеродистой стали, некоррозионностойких и склонных к образованию ржавчины вместо трубопроводов из нержавеющей стали.

6.7. Неправильный расчет и выбор трубопроводов подачи инструментального воздуха, приводящий к повышенным сопротивлениям, снижению давления ниже допустимого. Заниженный диаметр трубопроводов инструментального воздуха.

6.8. Смарт позиционер ND 800. Электронные платы имеют ограниченный срок эксплуатации. В связи с этим необходимо проводить их плановые замены и проверку.

6.9. Вибрации в трубопроводе выше допустимых для позиционера, указываемых в инструкции по эксплуатации, в результате чего позиционер часто подклинивает.

6.10. Использование старых непроверенных кабельных трасс. Выполнение работ других подразделений без учета влияния на прохождение киповского сигнала. Примеры: проведение сварочных работ, неправильные соединения кабелей, проведение высоковольтных линий вблизи кабельных трасс, плохая помехозащищенность кабелей, недостаточная пропускная способность кабелей по сравнению с полевыми шинами.

6.11. Установка системы DCS, без модернизации пневморегулирования клапанов. Таким образом, создается диссонанс в работе между верхним и нижним уровнем автоматизации. Клапаны не способны выполнять задание системы DCS в полном объеме.

6.12. Нет практики и приемов работы, понимания персоналом требований к работе с цифровым позиционером. Обязательно требуется проведение обучения работе со «смарт» позиционерами.

6.13. Ошибки при выборе клапана. Например, если заслонка при сильных возмущениях не может дойти до положения «закрыто», то позиционер может выдавать ошибку.

6.14. Из-за высокой скорости реагирования и быстродействия, исполнительные механизмы могут не успевать отработать управляющий сигнал, в результате позиционер может давать ошибку и сбой.

2.5. Программа перерасчетов арматуры на новые условия производства

Программа применяется с целью установки современных клапанов и характерна для крупных модернизациях с большим объемом проектных и монтажных работ.

ОБЩИЕ ХАРАКТЕРИСТИКИ

За время, в течение которого эксплуатируется комбинат, производится множество усовершенствований, модернизаций, локальных установок клапанов и арматуры, отличающихся от заданных в проекте. Часто меняется композиция, граммаж бумаги, начинают производиться новые виды бумаг. Для бумагоделательного производства частые переключения в смену, небольшие партии бумаг от чековой до практически картонов также являются очевидной проблемой для клапанов, рассчитанных на определенный вид выпускаемой бумаги.

В тоже время, как правило, модернизируется только оборудование, а арматура остается неизменной и заказы арматуры на замену производятся по старым или устаревшим спецификациям, не отражающим современных технических решений, закладываемых мировыми производителями в новые образцы арматуры. Проектными и монтажными организациями при различных модернизациях, приобретении нового оборудования, превышении проектной мощности, как правило, не уделяется вопросам доведения до новых показателей вспомогательного оборудования, включая клапаны и арматуру.

По этим вопросам необходимо рассмотреть вопросы организации взаимодействия между проектными организациями и компанией- производителем арматуры. К таким вопросам относятся отсутствие перерасчетов клапанов и арматуры при проведении модернизаций технологических потоков. Так, при выводе мощностей из потока и снижении производительности, клапаны оказываются значительно большего размера, чем требуется для оптимального регулирования. При этом они теряют способность к качественному регулированию в оптимальном диапазоне открытия. При вводе новых мощностей клапаны могут работать за пределами рекомендуемого максимального диапазона открытия, при этом способность к регулированию теряется.

ПРОБЛЕМЫ ПЕРЕРАСЧЕТОВ

Переход на новое модернизированное оборудование и технологические линии часто входит в противоречие с имеющимися установленными клапанами и арматурой. В проводимых проектными организациями расчетах указывается, как правило, только основное оборудование, насосы, емкости и др., без учета необходимости согласования с работой клапанов.

Проектными организациями пока не разрабатываются технические обоснования перевода на интеллектуальную арматуру. Для этого необходима разработка плана мероприятий по созданию инфраструктуры подачи воздуха как основы подготовки такого перевода совместно с проектно-монтажными организациями по следующим позициям:

– разработка обоснования для компрессорной станции специально под цели КИП и А;

– включение фильтров – осушителей в схему;

– доведение качества воздуха до требуемых параметров;

– разработка новых мест установки клапанов для улучшения регулирования процессов.

ТРЕБОВАНИЕ УНИФИКАЦИИ

Неоднократные модернизации, ремонты, аварийные замены клапанов, естественный и моральный износ клапанов, их устаревание в связи с появлением новых разработок завода-изготовителя выявляют слабые места и в арматурном хозяйстве. Докупается оборудование разных производителей, где клапаны ориентированы на потребности поставщика и договорные отношения фирмы-изготовителя оборудования и поставщика клапанов, а не на потребности комбината – заказчика. Используются старые технические решения, например, закладывается использование только шиберных задвижек там, где более эффективно использовать более современные поворотные затворы и шаровые краны. В ряде случаев используются угловые вентили, хотя здесь уже показана эффективность замены их на шаровые краны. Используются старые решения на базе шаровых клапанов, которые не учитывают возможности установки вместо них сегментных клапанов и др.

Унификация клапанного хозяйства упрощает вопросы проектной подготовки, технического сопровождения, внесения изменений в проекты поставок оборудования от различных производителей. При использовании клапанов разных производителей есть трудности в создании клапанных узлов, например, регулирующий клапан – расходомер, клапан с бустер-элементом, клапан с эко-фильтром, клапан с дополнительным контроллером контроля за состоянием протечек. Не всегда работоспособной оказывается триада "клапан-привод-позиционер", поскольку все они могут иметь разные характеристики и плохо сочетаться друг с другом.

Решение задачи унификации клапанов в таком разрезе позволит резко повысить вероятность прогноза неисправности и, соответственно, своевременного ремонта или замены оборудования.

ПРЕДЛАГАЕМЫЕ ПРОГРАММЫ СОТРУДНИЧЕСТВА

1. Перерасчет клапанов других производителей на клапаны и арматуру НЕЛЕС, как наиболее используемые в ЦБП.

1.1. Перерасчеты клапанов по спецификациям других инжиниринговых компаний, выбранных комбинатом в качестве поставщика. Их перерасчет и на вспомогательных хозяйствах позволит получить значительно более высокие показатели унификации и взаимозаменяемости клапанов.

1.2. Перерасчеты клапанов при снижении проектной мощности и снижении производительности.

2. Перерасчеты клапанов при изменении исходного состава сырья, при переходе на другой граммаж бумаги, перерасчет клапанов при переходе на другие виды бумаг. Выполнение расчетов экономии удельных расходов щепы, щелоков, повышения выхода целлюлозы, химикатов, наполнителей, проклеивающих веществ, пара, воды, и др. при переходе на клапаны с тонким регулированием.

3. Перерасчеты клапанов для улучшения качества и технологии. Эффективно при частых сменах технологических режимов и нестабильности качества, при повышении давления пара и температуры, среднего содержания взвешенных частиц.

3.1. Перерасчеты клапанов на наиболее ответственных участках процессов и трубопроводов (наличие или вероятность процессов вскипания, гипсации, кавитации и др.).

3.2. Перерасчеты клапанов после получения диаграмм процесса для прогнозирования эффективности применения тех или иных клапанов с целью снижения колебательности процесса.

3.3. Перерасчеты клапанов в сопряженных технологических потоках при установке оборудования на других участках и сильно влияющих на изменение материального или теплового баланса по потоку.

3.4. Анализ потерь тепла и пара на разогрев арматуры и возможность установки клапанов и арматуры с обогревом (до 3- 5% потерь может приходиться на потери в арматуре).

3.5. Применение более современных технических решений по пароконденсатным системам на основе повышения стабильности регулирования, за счет стабильности подачи пара, отвода конденсата, точного поддержания дифференциала давления. Например, одной из задач является снижение колебаний давления пара с 10-15 кРа до 2 кРа, при этом прогнозируемое снижение неравномерности влажности в машинном направлении по бумажному полотну может достигать до 60%.

4. Перерасчеты клапанов при изменении систем гидротранспорта. Перерасчеты клапанов при обосновании перехода на нержавеющие трубы. Замена трубопроводов из черных сталей на нержавеющие с одновременным повышением компактности и установкой современных клапанов. Перерасчеты клапанов при подключении новых трубопроводов к действующим.

5. Перерасчеты клапанов при начале использования смарт арматуры и интеллектуализации клапанов.

5.1. Перерасчет и обоснование перехода с аналоговых позиционеров на интеллектуальные на конкретных технологических процессах. Например, комплексный перерасчет клапанов на всей технологической линии с обоснованием перехода на интеллектуальные клапаны.

5.2. Обоснование перевода ручной арматуры на арматуру с управлением от привода и интеллектуализация при установке позиционеров.

5.3. Перерасчеты клапанов на интеллектуальные при вводе в работу автоматизированных систем управления, в т.ч. и локальных.

5.4. Комплексные технико-экономические расчеты эффективности установки интеллектуальных клапанов, например, NELES Cv или интеллектуальных позиционеров как в целом, так и по потокам. Например, с учетом практических данных по среднему отклонению процесса, отражаемых в виде диаграмм процесса можно показать, как снижение колебательности процесса с 4-5% до 1-1.5% при замене шаровых клапанов на сегментные и сегментные NELES Cv, т.е. снижение колебательности процесса до 80% позволит сократить расходы на потребление химикатов, пара, и др. в комплексе по установкам и по процессу.

5.5. Замена шиберных задвижек на поворотные заслонки в частности на вакуумных системах. В настоящее время на ряде предприятий используются шиберные задвижки, иногда просто снятые с массного потока. Это приводит к потере как минимум 20% вакуума.

6. Разработка клапанных узлов для узких мест производства

Перерасчеты клапанов с целью разработки клапанного узла – установки бустера, местного фильтра и др.

7. Новые проектные решения с целью компактного размещения производства

Например, это арматура для компактной установки трубопроводных разводок в ограниченном пространстве. Цель в т.ч. достигается и применением компактной арматуры с компактными приводами, меньшего веса, укладывающихся в зоны обслуживания клапанов. Технико-экономический эффект при этом достигается за счет снижения общей протяженности трубопроводов и нагрузки на насосы, общего веса трубопроводов, возможности в момент допроектирования создавать зоны обслуживания и установки клапанов, снижения тепловых потерь на трубопроводах, упрощения схем разводок и поиска неисправностей и в целом, возможности группового обслуживания трубопроводов. Пересмотр трубных обвязок часто позволяет снизить затраты на монтажные работы и работы по обслуживанию до 40%. Использование готовых узлов, элементов и секций, централизованно изготовленных в трубозаготовительных цехах, позволяет в значительной степени упростить технологию и организацию монтажа, особенно внутрицеховых и обвязочных трубопроводов. Это в 5-6 раз снижает объемы работ, выполняемые на монтажной площадке. Сроки монтажа могут упасть в 3-4 раза.

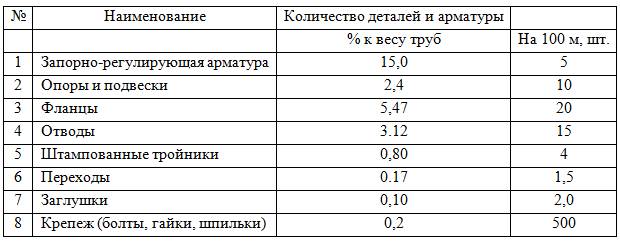

8. Применение в проектах комплексных современных решений, Так, по примеру проектно-инжиниринговой компании Якко-Пери, при использовании специальных программ для компактного размещения трубопроводов, эффект достигается при снижении веса клапанов и арматуры, например, при замене наиболее габаритных шиберных и клиновых задвижек, применении более перспективных решений при проектировании привода, применении специальных позиционеров. Это позволяет снизить вес арматуры к весу труб с 15% до 7-10% и ниже. Существующие характеристики характеристик веса арматуры и других сопряженных элементов к весу труб приведены в табл.2.5.1.

Табл. 2.5.1. Показатели комплектации трубопроводов

СХЕМА РАБОТЫ ПО ПЕРЕСЧЕТУ КЛАПАНОВ ДЛЯ КРУПНЫХ ЦБК

Схема работы по перерасчету разрабатывается с учетом доминирующей арматуры на предприятии. Учитывая, что на многих комбинатах установлено множество клапанов МЕТСО (Neles, Jamesburry) обычно проводят их технический аудит и перерасчет ее параметров в соответствии с сегодняшним состоянием дел и планами по развитию предприятий. Для этих целей предлагается следующий план работы:

1. на первом этапе компания- аудитор совместно со специалистами предприятия (технологи, КИП и механики) проводят перерасчет клапанов на каждом из участков, с целью приведения их в соответствие с сегодняшними характеристиками по специальным программам и предоставляют варианты установки клапанов взамен установленных.

2. На втором этапе по результатам аудита и перерасчета совместно с производителем арматуры готовятся предложения по наиболее критическим клапанам взамен установленных, которые помогут снять слабые места и усилить возможности регулирования процессов.

3. По разработанной заказной спецификации компания- производитель (поставщик) поставляет новые клапаны, выпускаемые по последним спецификациям взамен устаревших. Старые клапаны передаются на продажу по программе создания обменного фонда клапанов и арматуры. При этом возможно существенное уменьшение стоимости клапана.

На последнем пункет стоит остановиться особбо, поскольку он существенно влияет на стоимость и одновременно можно показать, как можно повысить эффективность использования арматуры при использовании услуг специализированных на арматуре сервисных центров. Для этого рассмотрим пример компании Метсо автоматизация.

БЛОК-ВСТАВКА

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ УСЛУГ СПЕЦИАЛИЗИРОВАННОГО СЕРВИС ЦЕНТРА КОМПАНИИ МЕТСО АВТОМАТИЗАЦИЯ ДЛЯ ПРОЕКТНО-МОНТАЖНЫХ ОРГАНИЗАЦИЙ

Общий вес деталей и арматуры в технологических внутрицеховых трубопроводах достигает до 28% от веса труб. При снижении общего веса арматуры за счет замены наиболее тяжеловесных шиберных или клиновых задвижек на поворотные заслонки, в ряде случаев монтажные операции упрощаются и такелажные работы могут быть заменены средствами простой механизации.

ПРЕДЛОЖЕНИЯ СЕРВИСНОГО ЦЕНТРА ДЛЯ ПРОЕКТНО – МОНТАЖНЫХ ОРГАНИЗАЦИЙ

1. Подготовка клапанного узла в мастерских монтажной организации с участием сервис инженера сервисцентра, включая эко-фильтр, бустер, масло-водоотделитель, привод, контрольно-измерительные приборы и др. для монтажа на месте не отдельных узлов, а целого комплекта.

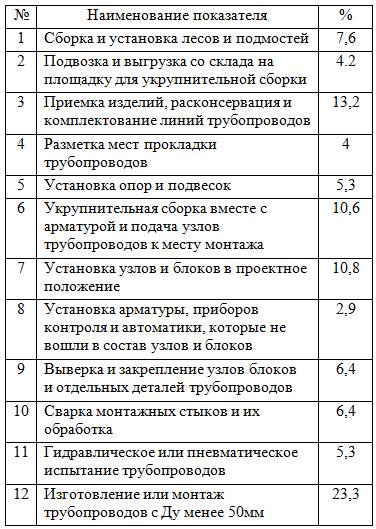

2. Монтаж арматуры внутрицеховых трубопроводов с участием сервис инженера. Из общего веса внутрицеховых трубопроводов примерно 63% приходится на участки, имеющие сложную конфигурацию, 37% на прямолинейные участки. Из них линии и участки трубопроводов сложной конфигурации с условным проходом более 50 мм, как правило, монтируются из узлов, которые могут быть заранее изготовлены монтажными участками в трубозаготовительных цехах с установкой арматуры и тестированием всего узла. Трубопроводы диаметром менее 50мм монтируют на месте, их вес в общем объеме, как правило, меньше 5%. Однако, по объему работ они занимают до 24%. В этом случае участие специалистов сервис центра в шефмонтаже клапанов и арматуры должно происходить и на монтажной площадке. Показатели трудоемкости основных операций монтажа приведены в табл.2.5.2.

Табл. 2.5.2. Показатели удельной трудоемкости основных операций монтажа внутрицеховых трубопроводов

3. С целью повышения эффективности установки арматуры и клапанов, их быстрой настройки, предлагается изначально в спецификации указывать необходимость шефмонтажа специалистами, что повысит процент сдачи укрупненной сборки с первого раза. Так, при сравнении трудоемкости монтажа 1 м обвязочного трубопровода двумя способами можно сказать, что при монтаже 1 м трубопровода с условным проходом 50-500мм «по месту» трудоемкость составляет 2,15 чел-ч или 103 чел-ч в пересчете на 1т трубопровода. При монтаже трубопровода узлами трудоемкость составляет 1,50 чел-ч, или в перерасчете на 1 т трубопровода 75 чел-ч с учетом трудозатрат на изготовление узлов в цехе. Трудоемкость собственно монтажа 1м трубопровода готовыми узлами составляет 0,76 чел-ч. Норма выработки повышается более чем в 1,4 раза при проведении монтажа своими силами на монтажной площадке и в 2,8 раз при привлечении специалистов сервисного центра. Если участвует шеф инженер, то ускорение достигается за счет лучшего контроля и приемки узла с первого предъявления.

4. Увеличение производительности труда при монтаже арматуры трубопроводов достигается максимальной индустриализацией монтажных работ за счет заводского изготовления деталей трубопроводов, централизованного изготовления клапанных узлов и секций и монтажа укрупненными блоками в составе готовых обвязочных узлов для непосредственного подсоединения к аппаратам и оборудованию. Например, монтаж внутрицеховых трубопроводов готовыми узлами повышает производительность труда на 35% по сравнению с монтажом по месту и снижает себестоимость монтажа на 10%.